+86-13732282311

merlin@xcellentcomposites.com

世界に複合材料の恩恵を受けましょう!

セラミック繊維の特性と準備

セラミック材料には、高い融点、高硬度、優れた耐摩耗性、酸化抵抗などの利点があります。金属およびポリマー材料に加えて、今日の3つの主要な固体材料の1つと考えられています。特性と用途に基づいて、セラミックは構造セラミックと機能セラミックに分類できます。

- 構造セラミック:これらの材料は、高温抵抗、良好な化学的安定性、腐食抵抗、高強度、高硬度、および良好な熱伝導率によって特徴付けられます。構造的には、それらは酸化セラミック、非酸化セラミック、セラミックマトリックス複合材の3つのタイプに分類されます。

- 機能セラミック: これらのセラミックは、非機械的特性に利用されており、バイオテクノロジー、航空宇宙、およびエネルギー開発に広く適用されています。

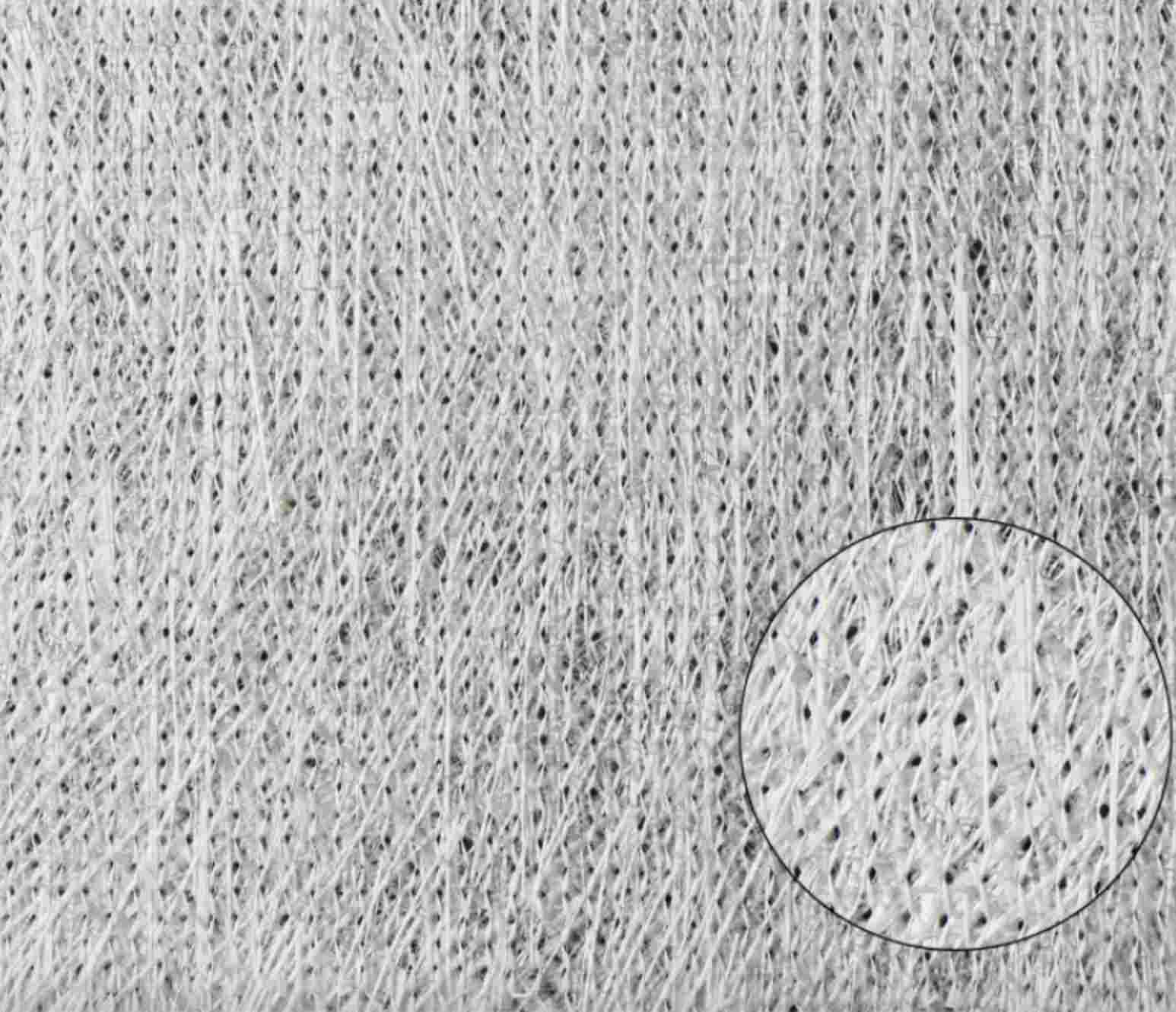

本質的なタイプのセラミック材料として、セラミック繊維は重要な研究の注目を集めています。それらは、ストレス下でセラミックの亀裂伝播を効果的に防ぎます。セラミック繊維をマトリックスと組み合わせて、繊維強化セラミックマトリックスコンポジットを作成することは、セラミックの靭性を高める効果的な方法です。これらの複合材料の重要なコンポーネントである連続セラミック繊維は、それらの高いタフネスと強さで注目に値し、世界的に広範囲にわたる関心を集めています。

1940年代の航空宇宙産業での最初のアプリケーション以来、セラミック繊維は産業用途の焦点となっています。 1950年代までに、彼らは産業規模の生産に参加しました。中国のセラミック繊維に関する研究は、1970年代初頭に始まり、1990年代初頭までに製造技術が成熟しました。

複数の準備方法が利用可能な場合、セラミック繊維は、高温抵抗、優れた熱安定性、軽量特性、低熱伝導率、低い比熱容量、機械的振動に対する耐性などの利点を提供します。その結果、機械、冶金、化学処理、石油、セラミック、ガラス、電子機器など、業界全体で広く採用されています。

このペーパーでは、セラミック繊維の調製方法と特性に焦点を当て、将来の開発と研究の方向性に関する洞察を提供します。

1。のプロパティとアプリケーションセラミック繊維

1.1セラミック繊維の種類

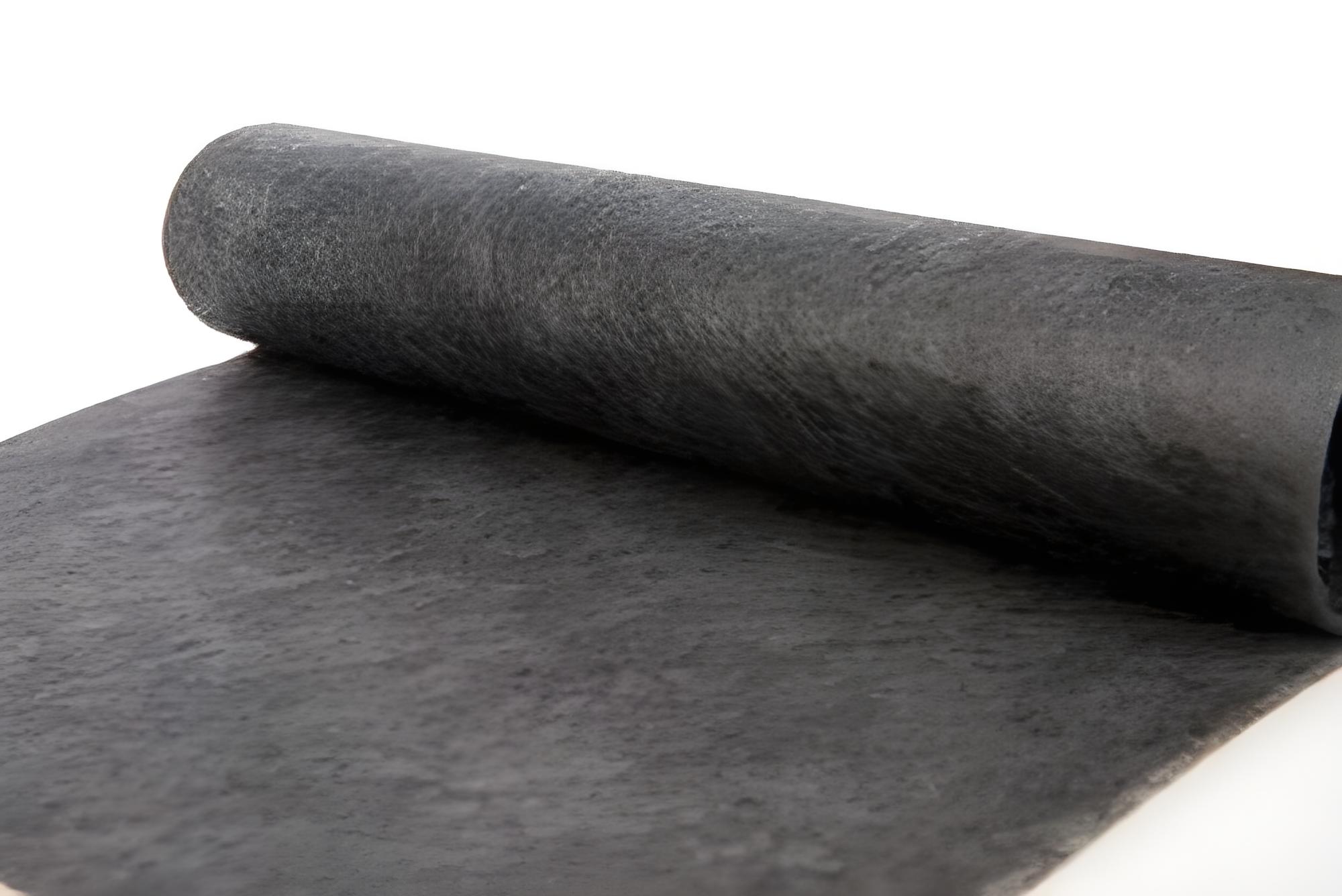

セラミック繊維は、100〜250 mm、直径が2〜5 µmの範囲の繊維の長さを備えた軽量の繊維状難治性材料です。これらの繊維は、低体重、高温耐性、低熱容量、優れた熱断熱特性で知られており、航空宇宙および石油化学産業で広く使用されています。

セラミック繊維は、異なる基準に基づいて分類できます。

微細構造:

- 結晶繊維

- Glassy Fibers(例、SIO₂そしてアル₂o₃典型的な例として)

化学組成による:

- 酸化物繊維

- 非酸化繊維(例、SICおよびSI₃n₄))

動作温度:

- 低グレードのセラミック繊維(800- 1100°c)

- 中程度のセラミック繊維(1100- 1300°c)

- 高品質のセラミック繊維(1300- 1500°c)

1.2セラミック繊維のアプリケーション

熱絶縁材料

セラミック繊維は、最大1500の温度に耐えることができます°Cと、固体繊維とエアポケットで構成される独自の構造により、優れた熱断熱材を提供します。この構造組成は、従来の難治性材料の貧弱さに対処しながら、耐熱性を大幅に改善します。その結果、セラミック繊維製品は、工業用炉の壁や建設資材で広く使用されています。

高温ろ過材料

特異的な表面積が大きく、ろ過効率が高いため、セラミック繊維ベースのフィルターは、優れた熱安定性、化学的安定性、熱衝撃耐性を提供します。これらの特性により、セラミック繊維は、空気浄化、廃水処理、および煙道ガスろ過に非常に適用できます。

音吸収と騒音断熱材

セラミック繊維は、優れた音声吸収およびノイズ挿入特性を示します。音波が材料を通過すると、繊維の毛穴に閉じ込められた空気と相互作用し、粘性摩擦と熱伝導を介してエネルギー散逸を引き起こします。これらの特性により、セラミック繊維は建設および輸送用途に非常に適しています。

触媒キャリア材料

セラミック繊維は、特異的な表面積が大きく、多孔性が高く、優れた触媒効率を提供し、拡散対照反応で触媒キャリアとして使用するのに理想的です。セラミック繊維ベースの触媒の低い拡散抵抗は、反応効率を高め、触媒アプリケーションにおけるそれらの大きな可能性を強調します。

補強と強化材料

セラミックの主要な欠点の1つは、その脆性です。ただし、セラミック繊維は効果的に靭性を高め、理想的な補強材となります。一般的に使用される補強セラミック繊維にはAlが含まれます₂o₃長い繊維とSIC長繊維。これも金属補強に適用されます。

新しい機能材料

彼らの多様な利点のおかげで、セラミック繊維は次のような新興分野でアプリケーションを見つけています。

- 高温超伝導材料

- 遠くの繊維

- 導電性繊維

これらの開発は、高度な材料および技術アプリケーションでセラミック繊維を使用するための新しい可能性を開きます。

2.典型的なタイプのセラミック繊維

以下を含む、セラミック繊維を準備するための複数の方法があります。

- 溶けた回転

- 押出紡績

- ソリューション含浸

- ゾルゲル法

- 化学蒸気反応

- 化学蒸着(CVD)

- エレクトロスピニング

- ソリューションブロースピニング

- ポリマー変換

- 熱水合成

これらの方法を使用して、さまざまなタイプのセラミックナノファイバーを生成できます。セラミック繊維は、主に酸化物セラミック繊維と非酸化セラミック繊維に分類されます。以下は、いくつかの重要なタイプのセラミックナノファイバーです。

2.1酸化物セラミック繊維

2.1.1ジルコニア(Zro₂)ナノファイバー

ジルコニア(Zro₂)2700の超高融点があります°Cと1900年でも安定したままです°C、優れた化学物質の安定性と、アルミニウム、プラチナ、鉄、ニッケルなどの溶融金属との反応に対する耐性を示しています。それも所有しています:

- 高い電気抵抗

- 高い屈折率

- 耐食性

- 低熱膨張係数

Zro₂異なる温度で移行する3つの結晶相に存在します。

- モノクリン(低温)

- 四角形(1100以上°c)

- Cubic(1900年以上°c)

ただし、冷却中、ジルコニアは8%のボリューム拡張を受け、構造的不安定性を引き起こします。これを防ぐために、yなどの安定剤₂o₃、Cao、およびMgoが追加されます。

準備方法

1996年、Oppermann et al。連続ZROを正常に合成しました₂次の方法を使用した繊維:

- ジルコニウムイソプロポキシドの加水分解ZROを産生します₂沈殿。

- 沈殿物を洗浄し、ろ過し、塩酸に溶解してジルコニアソルを形成しました。

- ゾルを酢酸イトリウムとPVAと混合し、その後に遠心分離とろ過を行い、ZROを生成します₂連続繊維。

ただし、Zro₂繊維はしばしば短くて厚く、断熱を超えてアプリケーションを制限します。

Zroのエレクトロスピニング₂ナノファイバー

エレクトロスピニングとゾルゲル処理を組み合わせたより高度な技術は、薄く連続したZROを生成します₂ナノファイバー。

Shao et al。 50を作成するための前駆体としてPVAと酸素酸化ジルコニウムを使用しました- 200 nm zro₂ナノファイバー。

Wang et al。 ZROを作成するために適用されたブロースピニング₂優れた機械的性能を持つナノファイバースポンジ。

ロドリゲス・ミラソルらZROを生成するためにエレクトロスピニングを伴うPVPと酢酸ジルコニウムを使用しました₂触媒用途向けのナノファイバー。

2.1.2チタン酸バリウム(バティオ₃)ナノファイバー

タイタン酸バリウム(バティオ₃)は、その例外的な特性により、電子セラミックで広く使用されています。これは、最も早く、最も市販されている電子セラミックの中で、鉛のない圧電セラミックです。

構造特性

結晶構造:ABO₃ペロブスカイト構造

2つのクリスタルフェーズ:

- 四角い(低温)

- 立方体(キュリー温度上)

重要なプロパティ:

- 低誘電損失

- 高誘電率

- 強誘電性と圧電性

準備方法

ソルゲル方法:

- Lu et al。 Batioを正常に合成しました₃楕円形の断面と5の直径を持つ繊維- 10μm。

ただし、この方法は、密度が低く、靭性が弱い繊維を生成し、機械的性能を制限します。

研究者は、カルシウムやマグネシウムなどの元素をドーピングすることにより、繊維密度を改善しました。

エレクトロスピニング +高温焼結:

- 江等合成されたバティオ₃ナノファイバーと研究された形態の変化は、さまざまな焼結条件下で変化しました。

- Yuh et al。酢酸バリウムとテトラブチルタイタン酸を使用し、バティオを生成しました₃ナノファイバー80- エレクトロスピニングを介して直径190 nm。

2.1.3酸化亜鉛(ZnO)ナノファイバー

酸化亜鉛(ZNO)は、自然にウルツィテ(六角形)構造を形成し、重要な電子的および光学的特性を持っています。

重要な機能

- 高い励起子結合エネルギー

- 直接バンドギャップ(3.37 eV)

- 優れた圧電および胸電気特性

- 優れた熱伝導率と硬度

- 強力な電気機械結合

アプリケーション

- スマートダンパーとセンサー

- UV検出器

- Optoelectronics

準備方法

1。テンプレート支援成長

ZNOは制御された制約付き環境に堆積され、テンプレートは後で削除されます。

Li et al。合成15- この方法を使用した90 nm ZnOファイバーアレイ。

欠点:繊維の組成を正確に制御することは困難であり、テンプレートの除去により繊維の形態が損傷する可能性があります。

2。蒸気相成長

一般的な方法:

- 熱蒸発

- 蒸気溶解(VLS)成長

- 化学蒸着(CVD)

Wang et al。 熱昇華を介してさまざまなZnOナノ構造を作成しました。

ヤン等。 化学蒸気輸送と凝縮を介した櫛状のZnOナノ構造を合成しました。

欠点:

高い反応温度

難しい触媒選択

触媒からの汚染の可能性

3。ソリューションベースの方法

広く使用されている低エネルギープロセス。

Wang et al。 75で複数のZnO形態を合成しました- 90°C.

4。エレクトロスピニング

最初に2004年にZnOナノファイバーに適用されました。

Yang&Viswanathamurthiは、酢酸亜鉛とPVAを使用して連続ZnOナノファイバーを生成しました。

Wang et al。高ユニフォームZnOナノファイバー(直径〜150 nm)を達成しました。

2.1.3.2 ZnOナノファイバーの変更

ZNOアプリケーションを拡張するために、研究者は3つの変更方法に焦点を当てています。

1。ドーピング

ドーピングの種類:

- ドナーの不純物(Nタイプの導電率)

- アクセプター不純物(Pタイプの導電率)

- レアアースドーピング(光学特性の強化)

- 遷移金属ドーピング(磁気特性)

一般的なドーパント:al、in、sn

2。表面修飾

表面反応性とスペクトル応答範囲を強化します。

UV検出器、光検出器、ガスセンサー、抗菌コーティングに使用されます。

3。複合材料

ZnO複合ナノファイバーは、光学、電気、触媒の性能を向上させます。

種類:

- ZnO-メタル複合材料

- ZnO-Polymerコンポジット

- ZnO-semiconductor複合材料

構造:コアシェル、ヘテロ接合、コーティングされた構造。

2.1.4酸化アルミニウム(al₂o₃)ナノファイバー

2.1.4.1 alのプロパティ₂o₃ナノファイバー

酸化アルミニウム(al₂o₃)繊維は、高性能の無機繊維の一種です。それらは次のように分類されます:

長繊維(連続繊維)

- 短い繊維

- ひげ

長繊維(連続繊維)

- 高い引張強度を持っています。

- 優れた高温抵抗、耐食性、および低熱伝導率を提供します。

- 金属酸化物粉末、無機塩、水、ポリマーから生産できます。

- 低い機器の要件で簡単に製造できます。

短い繊維

- 微結晶で構成され、結晶特性と繊維性特性の両方を組み合わせます。

- 熱ショックに対する優れた耐性を示し、それらを高温断熱材に最適にします。

ひげ

- 主に、独自の特性のために機能材料で使用されます。

2.1.4.2 Alの準備方法₂o₃ナノファイバー

Alには複数の準備方法があります₂o₃を含むナノファイバー:

(1)溶融回転法

低Alで繊維を生成します₂o₃コンテンツ。

プロセス:

- 無機酸化物は、電気加熱を使用して溶けます。

- 溶融物質はALに紡がれます₂o₃ナノファイバー。

利点:

- シンプルで低コスト、操作が簡単です。

- 高温焼結の必要はなく、穀物の成長を防ぎます。

短所:

- ALとして₂o₃コンテンツが増加し、融解の粘度が上昇し、繊維形成が困難になります。

(2)ゾルゲル法

プロセス:

- アルミニウムアルコキシドまたは無機塩は原料として機能します。

- 有機酸は触媒として作用して溶液を形成します。

- SOLは、異なる紡績技術を使用して繊維に処理されます。

- 熱処理はゲル繊維をALに変換します₂o₃セラミック繊維。

利点:

- 機械的強度が高い均一な直径繊維を生成します。

例:

Cao et al。合成された均一で高強度al₂o₃この方法を使用した繊維。

(3)含浸方法

繊維マトリックスとして親水性ビスコース繊維を使用します。

マトリックスは、無機アルミニウム塩を含む溶液に浸されています。

乾燥後、焼結、織り、al₂o₃繊維が得られます。

利点:

- 高強度のさまざまな形態の繊維を生成できます。

短所:

- 高生産コスト、大規模なアプリケーションの制限。

(4)スラリー法(デュポン法)

プロセス:

酸化アルミニウム粉末は水に分散しています。

分散剤、レオロジー修飾子、焼結エイズを追加して、均一なスラリーを形成します。

スラリーは繊維に押し出され、乾燥され、焼steしてAlを形成します₂o₃繊維。

例:

- 日本の三井鉱業はこの方法を使用して95%ALを製造しました₂o₃連続繊維。

利点:

- 比較的大きな直径の均一なサイズのナノファイバーを生成します。

(5)エレクトロスピニング方法

- パンダら。正常に合成20- 50 nm多孔質Al₂o₃エレクトロスピニングを使用したナノファイバー。

- Azad et al。エレクトロスピニングと高温焼結を組み合わせて、高純度を生成しますα-al₂o₃繊維(直径約150 nm)。

2.1.5固体電解質セラミック繊維

固体電解質には次のとおりです。

- 高いイオン導電率

- 良好な化学的安定性

- 電極材料との優れた互換性

これらの材料は、固体バッテリーにとって非常に重要であり、強化されています。

- バッテリー寿命

- エネルギー密度

- 安全(有機液体電解質と比較)

固体電解質中の1Dナノファイバーの利点

- 効率的な電子輸送経路として機能します。

- 高い表面積は、電極と電解質の接触を増加させ、充電/排出時間を短縮します。

- ボリュームの拡大に対応し、バッテリーサイクルの寿命を改善し、劣化を防ぐことができます。

一般的な固体酸化物電解質

- ガーネット型構造

- ペロブスカイト型構造

注目すべき研究

- Fu et al。使用済みエレクトロスピニングおよび高温焼結するために、LLZO(Lithium lanthanum zirconium酸化物)ナノファイバーを調製しました。

- 彼らは、リチウムイオン電池とエネルギー貯蔵システムで例外的な性能を持つ最初の3Dリチウムイオン導電性セラミックネットワークを作成しました。

- Liu et al。開発されたLLTO(Lithium lanthanum titanate)複合ナノセラミック繊維。

- LLTOナノファイバーを平行構造に配置することにより、それらは固体電解質のイオン導電率を大幅に改善しました。

2.2非酸化セラミック繊維

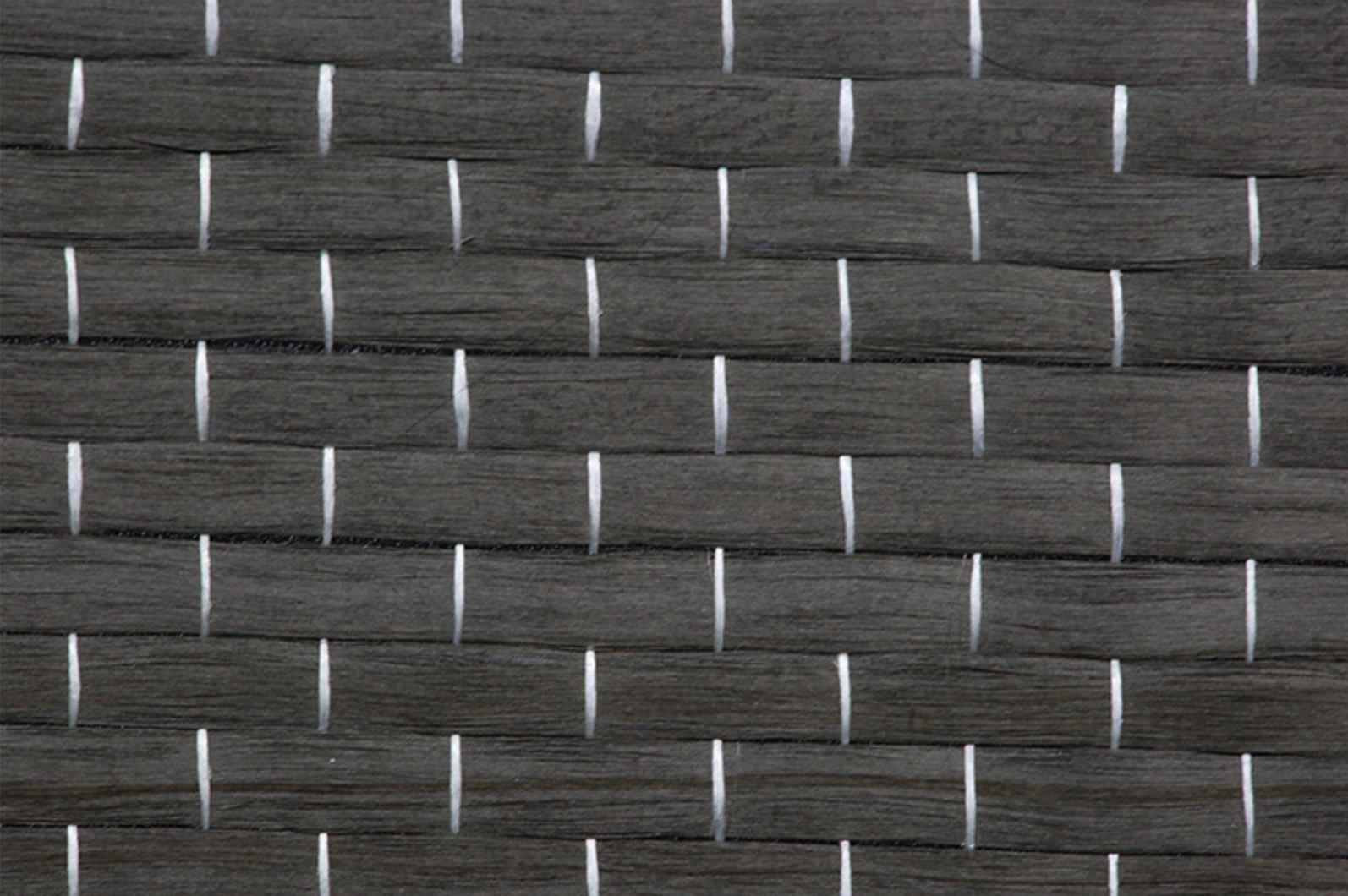

炭化シリコン(SIC)ナノファイバーは、非酸化セラミック繊維の代表的なタイプです。このセクションでは、SICナノファイバーの特性と準備方法について詳しく説明します。

2.2.1 SICナノファイバーの特性

炭素とシリコンで構成されるシリコン炭化物繊維は、高性能セラミック材料です。それらは次のように分類されています:

- 連続SIC繊維

- sicひげ

SICナノファイバーの重要な特性

高い繊維強度

優れた化学腐食抵抗

優れた高温耐性

高弾性率

SIC繊維強化セラミックマトリックス複合材料は、高度なセラミック材料の重要なクラスであり、ハイテク産業で広く使用されています。

- 航空宇宙:宇宙船の熱構造材料および熱保護材料として使用されます。

- 高性能エンジン:高温エンジンの熱構造成分で使用されます。

- 核融合反応器:SIC繊維は、核融合装置の最初の壁材料として使用されます。

- 民間アプリケーション:さまざまな産業用アプリケーションで見つかりました。

2.2.2 SICナノファイバーの調製方法

以下を含む、SICナノファイバーを合成する複数の方法があります。

(1)化学蒸気堆積(CVD)

SICナノワイヤを合成するための最古の方法。

優れた熱安定性とクリープ抵抗を備えた高純度SIC繊維を生成します。

ただし、CVD SICファイバーを複合材料に組み込むことは困難です。

例:

1990年、中国科学アカデミーのShi Nanlinと同僚は、CVDを介してSICナノファイバーを合成しました。

結果として得られる繊維は保護コーティングを持ち、表面損傷の感度を低下させ、したがって機械的性能を向上させました。

(2)前駆体変換法

1975年にYajima教授によって最初に開発されました'日本、東北大学のチーム。

4つの重要なステップが含まれます。

- 前駆体合成

- 溶けた回転

- 非溶融治療

- 高温焼結

例:

国立防衛技術大学(中国)は、この方法を使用して優れた機械的特性を備えたSIC繊維を成功裏に開発しました。

(3)アクティブ化炭素繊維 変換方法

1000 MPaを超える引張強度のSIC繊維を生成します。

プロセス:

- 有機繊維は、活性炭繊維を得るために処理されます。

- 炭素繊維は気体酸化シリコンと反応し、それらをSIC繊維に変換します。

- 結果として生じるSIC繊維は熱処理を受け、SICナノファイバーを形成します。

(4)エレクトロスピニング方法

- Li et al。エレクトロスピニングを使用して中空構造でSICナノファイバーを合成しました。

- Wang et al。シリコン源としてTeos(テトラエチルオルソシリケート)を使用し、PVP(ポリビニルピロリドン)を回転補助剤として使用し、200 nmの連続SICナノファイバーを生成しました。

3。将来の見通し

継続的な技術の進歩と産業開発により、セラミック繊維は、航空宇宙、軍事、民間産業のアプリケーションの増加を発見しています。ただし、現在のセラミックファイバー製品は、単純な構造と比較的低コストを備えており、その可能性を制限しています。

主要な将来の開発:

1。セラミック繊維製造プロセスの改善

ファイバー合成技術の最適化は、ファイバーのパフォーマンスを向上させるために重要です。

2。ナノテクノロジーを組み込む

主要な21世紀のテクノロジーとして、ナノテクノロジーはセラミックファイバーのパフォーマンスを大幅に向上させることができます。

3。小型化とパフォーマンスの向上

ナノスケールに繊維の直径を減らすことは、機械的および熱特性を大幅に改善することができます。

これにより、高度な材料とナノテクノロジーベースの産業でのより広いアプリケーションが可能になります。

結論

セラミック繊維の継続的な開発は、複数の業界でエキサイティングな見通しと幅広いアプリケーションを約束します。

続きを読む:複合ステッチと炭素繊維ステッチの芸術と科学

人気の複合材料

人気の複合材料

Composites Knowledge Hub

Composites Knowledge Hub